Systèmes d'Emballage Automatique de Farine

Systèmes d’Emballage Automatique de Farine : Vitesse et Précision dans la Meunerie Moderne

Dans les processus d’emballage, qui sont l’étape finale et la plus critique du secteur meunerie moderne, l’efficacité et la précision sont maintenant devenues une nécessité. Les Systèmes d’Emballage Automatique de Farine développés par Tanış A.Ş. sont conçus pour optimiser vos opérations de moulin avec des caractéristiques de haute vitesse, de pesage précis et d’emballage fiable. Avec des systèmes d’automatisation de technologie avancée et une structure aux normes industrielles, il offre la solution idéale pour augmenter l’efficacité et la compétitivité de votre entreprise.

Les systèmes d’emballage automatique de farine sont des systèmes intégrés qui emballent automatiquement la farine à des poids et formats prédéterminés dans l’étape finale du processus de meunerie. Ces systèmes maximisent l’efficacité de la ligne de production en effectuant les opérations d’alimentation, de pesage, de remplissage, de fermeture et de transport de la farine sans intervention humaine.

En tant qu’étape finale du processus de meunerie, l’emballage joue un rôle vital dans la préservation de la qualité et de la fraîcheur du produit jusqu’à ce qu’il atteigne le consommateur. Il a également une importance critique en termes d’image de marque, de standardisation du produit et d’efficacité logistique. Un emballage sans erreur contribue directement au succès global des opérations de moulin.

Les avantages des systèmes automatiques par rapport à l’emballage manuel sont multiples. L’emballage automatique réduit les coûts de main-d’œuvre tout en augmentant la capacité de production et en minimisant les erreurs causées par l’humain. De plus, grâce au pesage précis, il réduit les taux de gaspillage de produit et aide à répondre aux exigences légales en assurant des poids de paquet cohérents.

L’emballage efficace dans la meunerie moderne n’est pas seulement une nécessité opérationnelle, mais aussi un facteur stratégique qui fournit un avantage concurrentiel. Un emballage rapide et précis permet la livraison ponctuelle des commandes tout en fournissant la flexibilité pour faire appel à différents segments de marché avec divers formats de paquet.

Les composants de base du système d’emballage automatique de farine sont conçus pour créer un flux de travail intégré. Le système consiste en une unité d’alimentation de farine, un mécanisme de pesage, une station de remplissage, une unité de préparation de sac/sac, un système de fermeture et un panneau de contrôle.

Le mécanisme d’alimentation, de pesage et de remplissage de farine forme le cœur du système. La farine prise des silos à travers des alimentateurs à vis ou à vibration est convoyée vers la trémie de pesage équipée de cellules de charge de pesage précises. Lorsque le poids cible est atteint, la farine est déchargée de manière contrôlée dans le sac en attente.

Le système de transport et de positionnement de sac/sac permet aux sacs vides d’être alimentés manuellement ou automatiquement, transportés à la position de remplissage et convoyés à la station de fermeture après remplissage. Les pinces pneumatiques et les systèmes de convoyeur effectuent un positionnement et un transport précis des sacs.

Les technologies de bouche de remplissage et de fermeture varient selon le type de sac. Les systèmes de couture ou de collage sont utilisés pour les sacs à bouche ouverte, tandis que des buses de remplissage spéciales sont utilisées pour les sacs de type valve. Les deux systèmes fournissent une fermeture rapide et fiable tout en préservant la fraîcheur du produit.

Les systèmes d’automatisation et de contrôle assurent la coordination de l’ensemble du processus. L’unité de contrôle basée sur PLC (Contrôleur Logique Programmable) offre une interface conviviale à travers le panneau opérateur à écran tactile. Le système permet de régler tous les paramètres d’emballage, de sauvegarder les recettes et de surveiller les données de production.

Les capteurs de pesage numériques et les cellules de charge sont des composants critiques qui déterminent la précision du système d’emballage automatique. Les cellules de charge haute précision utilisées dans les systèmes Tanış peuvent peser avec une précision de ±0,1% même dans des environnements industriels. Cette précision assure à la fois la conformité aux exigences légales et les économies de produit.

Les principes de pesage gravimétrique et volumétrique sont utilisés selon différents besoins d’application. Les systèmes gravimétriques fonctionnent sur une base de poids fournissant une précision maximale, tandis que les systèmes volumétriques fonctionnent sur une base de volume et sont préférés quand une haute vitesse est requise. Les systèmes d’emballage Tanış offrent également des solutions hybrides qui combinent les avantages des deux technologies.

Le calibrage de poids et le contrôle de précision garantissent le fonctionnement précis continu du système. Les fonctions de calibrage automatique et les procédures de vérification régulières maintiennent la précision du système de pesage. Les opérateurs peuvent effectuer des tests de calibrage à travers une interface simple et faire des ajustements quand nécessaire.

Les réglages de tolérance et les ratios de précision peuvent être personnalisés pour différents types de produits et exigences légales. Le système utilise des modes de remplissage grossier et fin pour un pesage précis même à des débits variables. Cette stratégie de remplissage à double vitesse optimise à la fois la vitesse et la précision.

Spécifications Techniques et Paramètres de Performance

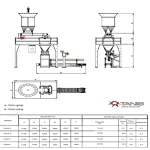

Les Systèmes d’Emballage Automatique de Farine Tanış sont offerts en divers modèles pour répondre à différents besoins de capacité. Les spécifications techniques de base sont les suivantes :

Modèle | Capacité (sacs/heure) | Gamme de Poids | Précision | Consommation d’Air | Consommation d’Énergie |

|---|---|---|---|---|---|

TOUP-100 | 300-400 (25kg) | 5-50 kg | ±0,1% | 350 l/min | 3,5 kW |

TOUP-200 | 450-600 (25kg) | 5-50 kg | ±0,1% | 450 l/min | 4,8 kW |

TOUP-300 | 600-800 (25kg) | 5-50 kg | ±0,1% | 600 l/min | 6,5 kW |

TOUP-500 | 1000-1200 (25kg) | 5-50 kg | ±0,1% | 750 l/min | 8,2 kW |

Caractéristiques incluses en standard dans tous nos modèles :

- Surfaces en acier inoxydable en contact avec le produit

- Système de contrôle PLC et écran tactile couleur

- Système d’alimentation automatique de sacs

- Mécanisme de remplissage double vitesse

- Mémoire de 100 recettes

- Système automatique de collecte de poussière

- Support d’accès distant et de diagnostic de panne

La capacité d’emballage varie selon le modèle sélectionné, le poids du paquet et les caractéristiques du matériau. La série AP offre des solutions appropriées pour les moulins de toute échelle avec une capacité de sac allant de 300 à 1200 par heure.

Les gammes de taille de paquet et les options de poids sont flexibles. Nos systèmes peuvent emballer en divers poids de 1 kg à 50 kg et offrent une capacité de transition rapide vers différentes tailles de sacs. Le changement de format peut être complété en 15-20 minutes avec un usage minimum d’outils.

Les valeurs de précision de remplissage et de tolérance sont au-dessus des standards de l’industrie. Le ratio de précision ±0,1% signifie seulement 25 grammes de déviation dans un sac de 25 kg. Cette haute précision assure à la fois la conformité aux exigences légales et les économies de matériau.

Options de Modèle et Alternatives de Capacité

Les variétés de modèles sont offertes pour différents volumes de production. La série AP-100 économique adaptée aux petits moulins, les séries AP-200 et AP-300 pour les installations de moyenne échelle, et la série AP-500 haute capacité développée pour les grandes installations industrielles.

Nos solutions pour les installations de petite, moyenne et grande échelle offrent des options adaptées aux besoins et au budget de chaque entreprise. Notre approche de conception modulaire fournit également la capacité de mise à niveau pour s’adapter aux augmentations futures de capacité.

Les systèmes d’emballage mono-tête et multi-têtes répondent à différentes exigences de capacité. Les systèmes multi-têtes peuvent multiplier la capacité en effectuant plusieurs emballages simultanément. Ces systèmes sont particulièrement idéaux pour les installations avec production à haut volume.

Des versions spécialisées pour différents types de paquets sont disponibles. Nous offrons des systèmes optimisés pour les sacs de type valve, les sacs à bouche ouverte, les paquets de détail ou les grands sacs industriels. Des mécanismes de remplissage et de fermeture appropriés sont intégrés pour chaque type de paquet.

Types de Paquets et Options d’Emballage

La compatibilité avec les sacs en papier kraft, PP tissé et laminé est l’une des caractéristiques les plus importantes de nos systèmes. Les supports et guides spécialement conçus pour différents types de matériaux assurent un traitement sans problème de chaque type de sac. Cette flexibilité fournit une capacité d’adaptation rapide aux demandes changeantes du marché.

Un changement de format rapide peut être fait pour différentes classes de poids (1 kg, 5 kg, 10 kg, 25 kg, 50 kg). Grâce aux guides ajustables et aux bouches de remplissage modulaires, la transition vers des paquets de différentes tailles et poids est réalisée avec une perte de temps minimale.

Les sacs de type valve et les sacs à bouche ouverte nécessitent différents mécanismes de remplissage et de fermeture. Les systèmes Tanış sont conçus pour traiter les deux types de sacs. Des buses spéciales sont utilisées pour les sacs à valve, tandis que des systèmes de couture ou de collage efficaces sont utilisés pour les sacs à bouche ouverte.

La capacité de travailler en modes automatique et semi-automatique fournit une flexibilité opérationnelle aux entreprises. Le mode semi-automatique offre une capacité d’intervention manuelle pour les productions à faible volume ou les paquets spéciaux, tandis que le mode entièrement automatique fournit une efficacité maximale.

Les solutions d’emballage de détail et industriel font appel à différents segments de marché. Nous offrons des solutions pour une large gamme de produits allant des petits paquets de détail (1-10 kg) aux grands sacs industriels (25-50 kg).

Systèmes d’Automatisation et de Contrôle

Le système de contrôle PLC et le panneau opérateur à écran tactile augmentent la facilité d’utilisation du système. L’interface intuitive permet le réglage et la surveillance faciles de tous les paramètres d’emballage. Les graphiques couleur et les animations aident à afficher instantanément l’état du système.

Les capacités de surveillance et de contrôle à distance répondent aux besoins de la gestion de production moderne. Les performances du système peuvent être surveillées, les paramètres peuvent être ajustés et le diagnostic de panne peut être effectué via une connexion internet. Cette fonctionnalité permet également de fournir un support technique rapidement et efficacement.

La gestion des recettes et le changement rapide de produit permettent une transition efficace entre différents types de produits. Jusqu’à 100 recettes de produits différents peuvent être stockées dans le système et chargées d’une seule touche. Cette fonctionnalité fournit un grand avantage pour les moulins faisant de la production mixte.

Les fonctionnalités intégrées de rapport et de suivi de production fournissent un contrôle managérial. Les rapports de production quotidiens, hebdomadaires et mensuels peuvent être générés automatiquement. Les indicateurs de performance critiques tels que l’efficacité, les temps d’arrêt et l’analyse d’erreur peuvent être facilement surveillés.

L’intégration du système SCADA fournit une automatisation intégrée dans toute l’usine. Grâce aux protocoles de communication ouverts, une communication transparente peut être établie avec les systèmes d’automatisation d’usine existants. Cette intégration permet le contrôle central de l’ensemble du processus de production.

Avantages Économiques et Valeur d’Investissement

La réduction des coûts de main-d’œuvre et l’augmentation de l’efficacité sont les avantages économiques les plus évidents des Systèmes d’Emballage Automatique de Farine. Comparé à l’emballage manuel, l’exigence de main-d’œuvre diminue de 70-80% tandis que la capacité d’emballage peut augmenter 3-4 fois. Cette augmentation d’efficacité fournit un avantage concurrentiel significatif, particulièrement dans les marchés où les coûts de main-d’œuvre sont élevés.

Les économies de produit grâce au pesage précis créent une valeur économique significative à long terme. Le risque de surremplissage (give-away) fréquemment vu dans le remplissage manuel est éliminé. Le système travaillant avec 0,1% de précision élimine également le risque de sous-remplissage, garantissant la conformité aux exigences légales. Dans une installation emballant 50 tonnes de farine quotidiennement, juste 1% de surremplissage signifie 500 kg de perte de farine quotidienne.

L’augmentation de la capacité de production et le ROI rapide (Retour sur Investissement) démontrent la valeur économique de l’investissement. L’augmentation de la capacité d’emballage élimine les goulots d’étranglement de production, augmentant l’efficacité globale du moulin. Dans une installation moyenne, l’investissement dans le système d’emballage automatique se rembourse en 1,5-2,5 ans grâce aux économies et à l’augmentation de capacité fournies.

L’analyse du coût total de possession révèle non seulement l’investissement initial mais aussi les avantages économiques que le système fournit tout au long de son cycle de vie entier. Les faibles exigences de maintenance, la longue durée de vie et la haute efficacité énergétique réduisent les coûts d’exploitation totaux. De plus, l’augmentation de la qualité du produit et la standardisation fournissent un bénéfice économique indirect en augmentant la valeur de la marque et la satisfaction client.

Questions Fréquemment Posées

Puis-je faire des transitions rapides entre différents types de farine ?

Oui, nos systèmes sont conçus pour une transition rapide entre différents types de farine. Notre système de gestion des recettes peut stocker jusqu’à 100 paramètres de produits différents et les charger d’une seule touche. Les fonctionnalités de « nettoyage facile » sont intégrées pour les changements de produits nécessitant un nettoyage physique.

Puis-je m’intégrer dans mes lignes d’emballage existantes ?

Oui, grâce à notre philosophie de conception modulaire, nos systèmes peuvent être facilement intégrés dans les lignes existantes. Notre équipe technique évalue votre infrastructure existante et prépare un plan d’intégration qui fournit une efficacité maximale avec un changement minimum. Des options de modernisation graduelle peuvent également être offertes.

Comment le pesage précis est-il assuré et à quelle fréquence le calibrage est-il requis ?

Le pesage précis est assuré avec des cellules de charge de haute qualité et une technologie de traitement de signal numérique avancée. Nos systèmes incluent des fonctionnalités automatiques de remise à zéro et de contrôle de calibrage. Sous des conditions d’exploitation normales, un contrôle de calibrage de 3 mois est recommandé, mais le système est conçu pour donner des avertissements de calibrage quand nécessaire.

Quelles sont les exigences de maintenance du système ?

Les exigences de maintenance sont au niveau minimal. Les vérifications visuelles quotidiennes, le nettoyage hebdomadaire et la maintenance périodique de 3 mois sont suffisants dans la plupart des cas. Un programme de remplacement planifié est recommandé pour les pièces d’usure (aiguilles de couture, éléments d’étanchéité, etc.). Les composants longue durée et la conception facilement accessible minimisent le temps et le coût de maintenance.

Comment puis-je continuer la production en cas de panne du système ?

Nos systèmes sont conçus avec une haute fiabilité, mais l’option de mode manuel est disponible pour les urgences. Ce mode est conçu pour que le système puisse être opéré complètement manuellement. De plus, les fonctionnalités de diagnostic à distance et notre ligne de support technique 24/7 fournissent une capacité d’intervention rapide en cas de panne.

Quel modèle convient pour un petit moulin ?

Pour les petits moulins avec une capacité quotidienne de 25-30 tonnes, la série AP-100 est idéale. Ce modèle offre des fonctionnalités d’automatisation élevées tout en fournissant une excellente solution pour les petites installations avec un coût d’investissement approprié et des dimensions compactes. La capacité de mise à niveau modulaire est également disponible pour les augmentations futures de capacité.