İrmik Kırıcı

Hassas İrmik İşleme ve Kontrollü Öğütme Teknolojisi

Modern değirmencilik sektöründe kaliteli un üretiminin kritik aşamalarından biri olan irmik işleme süreci, Tanış A.Ş.’nin yenilikçi İrmik Kırıcı teknolojisi ile optimize edilmiştir. Yüksek hassasiyetle işleme kabiliyeti ve gelişmiş kontrol mekanizmaları ile donatılmış bu ekipman, değirmen işletmelerinin verimlilik ve kalite hedeflerine ulaşmasında stratejik rol oynamaktadır. Tahıl işleme konusunda 60 yılı aşkın deneyime sahip Tanış A.Ş., değirmenciliğin zorlu gereksinimlerini karşılamak üzere İrmik Kırıcı’yı sürekli geliştirmektedir.

İrmik Kırıcı, değirmen prosesinde buğday tanelerinin öğütülmesi sonucu elde edilen irmiklerin, kontrollü bir şekilde parçalanarak una dönüştürülmesini sağlayan özel bir makinedir. İrmik safhasından un safhasına geçişte kritik rol oynayan bu ekipman, nihai un kalitesinin belirlenmesinde doğrudan etkiye sahiptir ve değirmen verimliliğini önemli ölçüde artırır.

İrmik Kırıcının temel işlevi, valslerden gelen çeşitli boyutlardaki irmik parçacıklarını optimum şekilde parçalayarak un haline getirmektir. Bu işlem sırasında, irmik parçacıklarının homojen bir şekilde kırılması ve kontrollü bir granülasyon elde edilmesi hedeflenir. İrmik Kırıcı şunları sağlar:

- İrmiğin içindeki endosperm parçacıklarını maksimum oranda açığa çıkarır

- Farklı boyutlardaki irmik parçacıklarını homojen şekilde işler

- Nişasta zedelenmesi gibi un kalitesini etkileyen parametreleri kontrol eder

- Vals sisteminin yükünü azaltarak genel verimlilik artışı sağlar

- İrmik parçacıklarını optimum boyuta indirgeyerek elek verimliliğini artırır

İrmik Kırıcı, değirmen diyagramında genellikle redüksiyon pasajlarının başlangıcında yer alır ve sistemin verimlilik dengesinde merkezi role sahiptir. Bu stratejik konumu sayesinde:

- Kaba irmiklerin homojen bir şekilde parçalanmasını sağlayarak eleme verimliliğini artırır

- Un ekstraksiyon oranını optimize ederek daha yüksek randıman sağlar

- Vals yükünü dengeleyerek enerji tüketimini azaltır

- Sistem genelinde darboğazları önleyerek üretim akışını stabilize eder

- Nihai ürün kalitesinde tutarlılık sağlar

- Değirmen kapasitesinin daha verimli kullanılmasına katkıda bulunur

Un üretim sürecinde, buğday taneleri önce kırma valslerinde açılır ve endosperm ile kabuk kısmı birbirinden ayrılır. Bu aşamada elde edilen irmiğin bir kısmı doğrudan eleklere gönderilirken, daha kaba olan irmik parçacıkları İrmik Kırıcı’ya yönlendirilir. İrmik Kırıcı, bu parçacıkları işleyerek:

- İrmik içerisindeki endosperm parçacıklarının maksimum oranda una dönüşmesini sağlar

- Kepeğin un içerisine karışmasını minimum seviyede tutar

- Kontrollü bir nişasta zedelenmesi oranı elde edilmesine yardımcı olur

- Nihai unun reolojik özelliklerini iyileştirir

- Farklı kalitede un fraksiyonlarının elde edilmesine olanak tanır

Değirmencilik tarihinde irmik işleme ekipmanları, taş değirmenlerden modern çekiçli sistemlere kadar önemli bir evrim geçirmiştir. İlk dönemlerde basit mekanik sistemlerle yapılan irmik parçalama işlemi, günümüzde yüksek teknoloji ürünü ekipmanlarla gerçekleştirilmektedir.

Tanış A.Ş.’nin modern İrmik Kırıcı tasarımı, yıllar içinde edinilen sektörel deneyim ve kapsamlı Ar-Ge çalışmaları sonucunda geliştirilmiştir:

- Hassas dengelenmiş rotor sistemi ile minimum titreşim

- Aşınmaya dayanıklı özel alaşımlı çekiçler

- Dijital hız kontrol sistemleri ile hassas parametre ayarlama

- Verimli soğutma mekanizmaları ile düşük ısılı işleme

- Geniş kapasite aralığında çalışabilme esnekliği

- Akıllı sensör teknolojisi ile sürekli performans izleme

Makine Gövdesi ve Yapısal Özellikleri

İrmik Kırıcı’nın gövdesi, yüksek kaliteli ST52 çelik konstrüksiyondan üretilmiştir ve zorlu endüstriyel koşullarda sürekli çalışma için tasarlanmıştır:

- 8-10 mm gövde kalınlığı (modele göre değişir)

- Kumlama + epoksi astar + son kat boya ile yüzey işlemi

- Hızlı erişim için kolay açılır hidrolik destekli kapaklar

- Titreşim emici ayaklar ile zemine titreşim aktarımını engelleme

- 85 dB(A) altında çalışma gürültüsü için akustik yalıtım

- Korozyona dayanıklı malzeme seçimi ve işleme teknikleri

Bu sağlam yapı, ekipmanın uzun ömürlü ve sorunsuz çalışmasını sağlayarak, işletme maliyetlerini düşürür ve bakım aralıklarını uzatır.

İrmik Kırıcı’nın kalbini oluşturan rotor ve çekiç sistemi, irmik parçalama performansını doğrudan etkileyen en kritik bileşendir:

- Dinamik olarak dengelenmiş, yüksek mukavemetli çelik rotor

- 350-500 mm rotor çapı (model ve kapasiteye göre değişir)

- 58-62 HRC sertliğinde özel alaşımlı çelik çekiçler

- 24-64 adet çekiç (modele göre değişir)

- Hızlı sökme ve takma imkanı sağlayan pratik bağlantı sistemi

- G6.3 hassasiyet derecesinde dinamik balans

- 4 farklı pozisyonda kullanılabilen çift taraflı çekiç tasarımı

- Optimize edilmiş çekiç yerleşim geometrisi ile maksimum verimlilik

Rotor, her bir çekicin optimum çarpma açısı ve etkisini garantileyen bir geometride tasarlanmıştır. Bu sayede irmik parçacıklarının homojen kırılması ve istenen granülasyonun elde edilmesi sağlanır.

Tanış İrmik Kırıcı, farklı işleme koşulları ve ürün özelliklerine göre kolayca ayarlanabilecek çeşitli kontrol mekanizmalarıyla donatılmıştır:

- Frekans invertörü ile 2000-3600 rpm aralığında ayarlanabilir rotor hızı

- Rotary valf veya vibro besleyici ile hassas besleme kontrolü

- Farklı delik çaplarına sahip elekler ile istenen granülasyon kontrolü

- Optimum soğutma ve toz kontrolü için ayarlanabilir hava akışı

- Dokunmatik ekranlı modern kontrol paneli (PLC kontrollü)

- Sıcaklık, titreşim ve akım değerlerini sürekli izleyen sensörler

- 50 farklı reçete saklama kapasitesi ile hızlı ürün değişimi imkanı

Bu ayarlanabilir parametreler sayesinde, değişen buğday kaliteleri ve farklı un tiplerinin üretiminde istenen sonuçlara ulaşmak için İrmik Kırıcı kolayca optimize edilebilir.

Aşınmaya Dayanıklı Malzeme Kalitesi

İrmik Kırıcı’nın sürekli yüksek hızda çalışan bir ekipman olması ve irmik parçacıklarının aşındırıcı etkisi nedeniyle, kullanılan malzemelerin aşınma direnci kritik öneme sahiptir:

- Çekiçler 58-62 HRC sertlik değerine sahip özel ısıl işlem görmüş çelikten üretilir

- İç yüzey kaplamaları aşınmaya dayanıklı değiştirilebilir plakalardan oluşur

- Elek yüzeyleri, uzun ömürlü ve hassas toleranslı özel malzemeden imal edilir

- Tüm aşınmaya maruz kalan parçalar modüler tasarımla kolayca değiştirilebilir

- Kritik bağlantı noktalarında yüksek mukavemetli cıvata ve bağlantı elemanları kullanılır

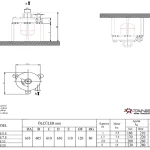

Boyut ve Kapasite Seçenekleri

Tanış İrmik Kırıcı, farklı büyüklükteki değirmen tesislerinin ihtiyaçlarına cevap verecek şekilde çeşitli boyut ve kapasite seçenekleriyle sunulmaktadır:

Model | Kapasite (kg/saat) | Rotor Genişliği (mm) |

| Motor Gücü (kW) | Boyutlar (UxGxY mm) |

TMIK-51/5,5 | 600-1000 | 600 |

| 5,5 | 1200x800x1100 |

TMIK-51/7,5 | 900-1500 | 900 |

| 7,5 | 1500x900x1200 |

TMIK-51/11 | 1200-2000 | 1200 |

| 11 | 1800x1000x1350 |

TMIK-51/15 | 1500-2500 | 1500 |

| 15 | 2100x1100x1400 |

Bu geniş model yelpazesi, küçük ölçekli değirmenlerden büyük endüstriyel tesislere kadar her kapasitedeki işletmenin ihtiyacına uygun bir çözüm sunar.

İrmik Kırıcının Çalışma Prensibi ve İşleyiş Mekanizması

Detaylı Çalışma Sistemi Açıklaması

Tanış İrmik Kırıcı’nın çalışma sistemi şu aşamalardan oluşur:

- Besleme: İrmik parçacıkları, üst kısımda bulunan besleme ağzından makineye girer. Besleme miktarı, rotary valf veya vibro besleyici ile kontrol edilir.

- Kırma İşlemi: Yüksek hızda dönen rotor üzerindeki çekiçler, irmik parçacıklarına çarparak onları daha küçük parçalara ayırır.

- Eleme: Parçalanan irmik, rotor alt kısmında bulunan elek yüzeyine çarpar. İstenen boyuta ulaşan parçalar elek deliklerinden geçerken, daha büyük parçalar tekrar rotora yönlendirilir.

- Tahliye: Eleklerden geçen parçalanmış ürün, alt hazneye doğru yönlendirilerek çıkış ağzından sisteme geri döner.

- Havalandırma: İşlem sırasında oluşan ısıyı kontrol etmek için makine içerisinde bir hava akışı sağlanır. Bu hava akışı aynı zamanda toz kontrolüne de yardımcı olur.

İrmik Parçalama İşleminin Fiziksel Temelleri

İrmik parçalama işlemi, temel olarak kinetik enerji transferi prensibine dayanır. Yüksek hızda dönen rotorun üzerindeki çekiçler, irmik parçacıklarına çarparak enerji transferi sağlar. Bu enerji transferi sonucunda irmik parçacıkları:

- Çekiçlere çarparak parçalanır

- Makine gövdesinin iç yüzeylerine çarparak parçalanır

- Birbirleriyle çarpışarak parçalanır

- Elek yüzeyine çarparak filtrelenir

Bu karmaşık etkileşimler, farklı boyutlardaki irmik parçacıklarının homojen bir şekilde işlenmesini sağlar. İşlemin etkinliği, çekiç hızı, besleme miktarı ve elek açıklığı gibi parametrelerin optimum şekilde ayarlanmasıyla maksimize edilir.

Çalışma Sırasındaki Hız ve Kontrol Parametreleri

İrmik Kırıcı’nın performansını etkileyen temel çalışma parametreleri şunlardır:

- Rotor Hızı: 2000-3600 rpm aralığında ayarlanabilir. Yüksek hız daha ince parçalama sağlarken, düşük hız daha kontrollü bir işlem sunar.

- Besleme Miktarı: 0.5-3 ton/saat arasında değişebilir (modele göre). Optimum besleme miktarı, istenen ürün kalitesi ve makine kapasitesine göre ayarlanmalıdır.

- Elek Açıklığı: 0.5-2.0 mm arasında değişen elek delikleri kullanılabilir. Elek açıklığı, nihai ürün granülasyonunu doğrudan etkiler.

- Hava Akışı: İşlem sırasında oluşan ısının kontrolü ve toz yönetimi için hava akış hızı ayarlanabilir.

Bu parametrelerin doğru kombinasyonu, irmik tipine ve istenen nihai ürün özelliklerine göre belirlenir.

Performans ve Verimlilik Özellikleri

İşleme Kapasitesi ve Enerji Tüketimi

Tanış İrmik Kırıcı, optimum enerji verimliliği sağlayacak şekilde tasarlanmıştır:

- Spesifik Enerji Tüketimi: 10-15 kWh/ton (işleme koşullarına bağlı olarak)

- Motor Yük Faktörü: Normal işletme koşullarında %70-80

- Verimlilik Oranı: Benzer ekipmanlara kıyasla %15-20 daha düşük enerji tüketimi

- IE3 Verimlilik Sınıfı Motorlar: Standart olarak tüm modellerde yüksek verimli motorlar

Yüksek verimli elektrik motorları ve optimize edilmiş rotor tasarımı sayesinde, İrmik Kırıcı minimum enerji tüketimi ile maksimum performans sunar.

Ürün Granülasyonu Kontrolü

İrmik Kırıcı, nihai ürün granülasyonunun hassas bir şekilde kontrol edilmesine olanak tanır:

- Granülasyon Aralığı: 100-700 mikron (elek seçimine bağlı olarak)

- Granülasyon Standardı: ±50 mikron tolerans ile tutarlı granülasyon

- Partikül Boyutu Dağılımı: Gaussian dağılım eğrisi ile optimum dağılım

- İnce Partikül Kontrolü: İstenilen incelik seviyesine göre ayarlanabilir

Bu hassas granülasyon kontrolü, farklı un tiplerinin üretiminde gerekli olan spesifik partikül boyutu gereksinimlerini karşılamayı sağlar.

Homojen İşleme Kabiliyeti

İrmik Kırıcı’nın en önemli performans özelliklerinden biri de homojen işleme kabiliyetidir:

- Eşit Enerji Dağılımı: Rotor boyunca eşit enerji dağılımı ile homojen parçalama

- Tam Erişim: Tüm irmik parçacıklarının işleme sürecine eşit katılımı

- Tutarlı Çıktı: Vardiyadan vardiyaya değişmeyen ürün kalitesi

- Adaptif İşleme: Değişen besleme koşullarında bile tutarlı sonuçlar

Bu homojen işleme kabiliyeti, un kalitesinde standardizasyon sağlar ve nihai ürün özelliklerinin tutarlı olmasını garanti eder.

Un Kalitesine Etkisi ve Teknik Parametreler

İrmik Kırıcının Un Kalitesine Doğrudan Etkileri

İrmik Kırıcı, un kalitesini aşağıdaki şekillerde doğrudan etkiler:

- Partikül Boyutu Dağılımı: İdeal partikül boyutu dağılımı, unun su absorpsiyonu ve hamur gelişimi üzerinde olumlu etki yaratır.

- Nişasta Zedelenmesi: Kontrollü parçalama işlemi, optimum nişasta zedelenmesi seviyesini sağlar. Bu, ekmek hacmi ve fermantasyon sürecini doğrudan etkiler.

- Protein Kalitesi: Kontrollü parçalama işlemi, protein yapısının korunmasını sağlayarak, unun fonksiyonel özelliklerini geliştirir.

- Homojenlik: Tüm un partiküllerinin benzer özellikte olması, son ürün kalitesinde tutarlılık sağlar.

İrmik Kırıcı’nın parametrelerinin doğru ayarlanması, bu kalite faktörlerinin optimizasyonunda kritik rol oynar.

Protein ve Nişasta Zedelenmesi Kontrolü

İrmik Kırıcı, un kalitesinde belirleyici olan protein yapısı ve nişasta zedelenmesi üzerinde hassas kontrol sağlar:

- Protein Yapısı: Kontrollü işleme ile protein denaturasyonu minimize edilir. Bu, özellikle güçlü gluten yapısı gerektiren ekmeklik unlarda kritik öneme sahiptir.

- Nişasta Zedelenmesi Oranı: Rotor hızı ve besleme miktarı ayarlanarak, %6-12 aralığında ideal nişasta zedelenmesi seviyesi elde edilebilir. Bu oran, unun su absorpsiyonu ve fermantasyon özelliklerini doğrudan etkiler.

- Enzim Aktivitesi: Kontrollü işleme, doğal enzim aktivitesinin korunmasını sağlar, bu da hamur olgunlaşmasında ve fermantasyon sürecinde olumlu etki yaratır.

Farklı Un Tipleri İçin Optimizasyon İmkanları

Tanış İrmik Kırıcı, farklı un tipleri için özel ayarlamalar yapılmasına olanak tanıyan versatil bir ekipmandır:

- Ekmeklik Un: Yüksek protein korunumu ve kontrollü nişasta zedelenmesi için orta hız ve ince elek kombinasyonu.

- Pasta Unu: Düşük nişasta zedelenmesi ve ince partikül boyutu için düşük hız ve çok ince elek kombinasyonu.

- Pizza Unu: Orta seviye protein gelişimi ve nişasta zedelenmesi için özel parametre ayarları.

- Tam Buğday Unu: Düşük hız ve geniş açıklıklı elek ile kepek parçacıklarının aşırı incelmesini önleme.

Bu optimizasyon imkanları, değirmen işletmecilerine geniş bir ürün yelpazesi sunma esnekliği sağlar.

Entegrasyon ve Bakım

Değirmen Hattına Entegrasyon Kolaylığı

Tanış İrmik Kırıcı, mevcut değirmen hatlarına kolay entegre edilebilecek şekilde tasarlanmıştır:

- Kompakt Boyutlar: Sınırlı alanlara kolayca yerleştirilebilen kompakt tasarım

- Standart Bağlantılar: Uluslararası standartlara uygun giriş ve çıkış bağlantıları

- Esnek Yerleşim: Yatay veya dikey akış sistemlerine uyarlanabilir montaj seçenekleri

- Modüler Yapı: Gerektiğinde kapasite artırımına olanak tanıyan modüler tasarım

- Uyumlu Arayüzler: Farklı taşıma sistemleriyle uyumlu çalışma

Bakım ve Servis Gereksinimleri

Düzenli Kontroller:

- Günlük: Anormal ses/titreşim kontrolü, ürün kalitesi kontrolü

- Haftalık: Kayış gerginliği, rulman sıcaklıkları, bağlantı temizliği

- Aylık: Çekiç aşınma kontrolü, rulman yağlama, elek temizliği

- 6 Aylık: Kapsamlı kontrol, gerekli parça değişimleri

Yıpranma ve Aşınma Kontrolü:

- Çekiçler: 3-6 ayda pozisyon değişimi, 12-18 ayda yenileme

- Elek Yüzeyi: 12-24 ayda değişim

- Kayışlar: 12-18 ayda yenileme

- Rulmanlar: 2-3 yılda kontrol ve gerekirse değişim

Yedek Parça ve Servis Desteği

Tanış A.Ş., İrmik Kırıcı için kapsamlı yedek parça ve servis desteği sunmaktadır:

- Yedek Parça Garantisi: Tüm kritik parçalar için 10 yıl tedarik garantisi

- Servis Ağı: Türkiye genelinde 24 saat içinde servis desteği

- Acil Müdahale: Kritik arızalar için 12 saat içinde yerinde müdahale

- Online Destek: Uzaktan teşhis ve sorun giderme hizmeti

- Bakım Sözleşmeleri: Düzenli bakım ve önleyici bakım hizmetleri içeren özel sözleşmeler

Sıkça Sorulan Sorular

İrmik Kırıcı’nın değirmen diyagramında konumu neresi olmalıdır?

Genellikle redüksiyon pasajlarının başlangıcında, irmik sasörlerinden sonra konumlandırılır. Tanış mühendisleri, tesisinize özel en uygun konumlandırma için analiz sunar.

Çekiçlerin değiştirilmesi gerektiğini nasıl anlarız?

Un kalitesinde düşüş, partikül boyutu dağılımında değişiklik, enerji tüketiminde artış ve anormal titreşim veya ses değişim zamanını gösterir. Aylık kontrollerde 3 mm’den fazla aşınma tespit edilirse değişim önerilir.

Farklı un tipleri için İrmik Kırıcı parametreleri nasıl ayarlanmalıdır?

- Ekmeklik Un: 2800-3200 rpm, 0.8-1.0 mm elek açıklığı

- Pasta Unu: 2400-2800 rpm, 0.5-0.7 mm elek açıklığı

- Pizza Unu: 2600-3000 rpm, 0.7-0.9 mm elek açıklığı

- Tam Buğday Unu: 2200-2600 rpm, 1.0-1.5 mm elek açıklığı

Kurulum ve entegrasyon süresi ne kadardır?

Tesisin büyüklüğüne bağlı olarak 1-3 gün sürer. Entegrasyon, üretim kesintisini minimize etmek için planlı duruş dönemlerinde gerçekleştirilir.